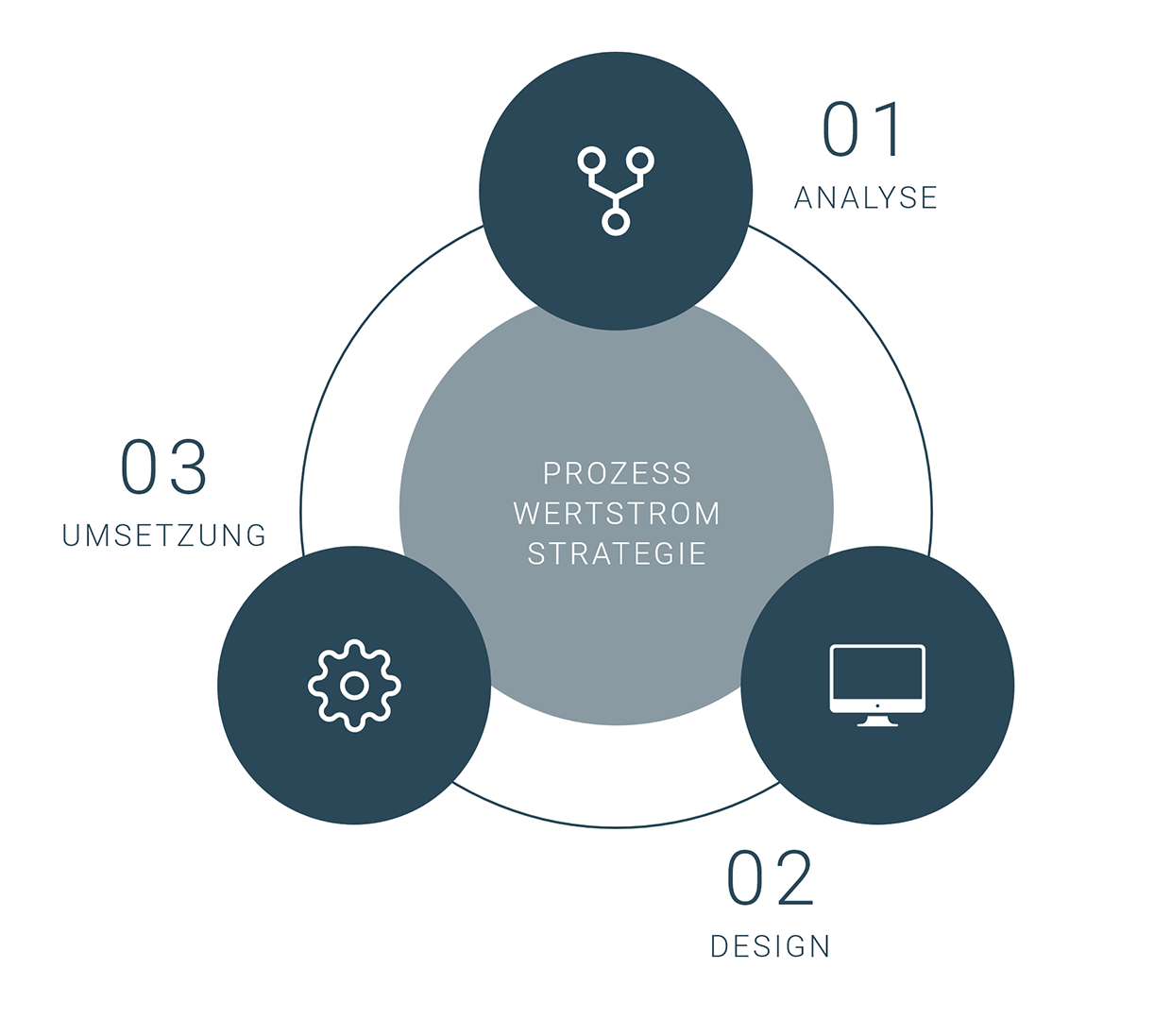

Unser Ansatz

Strategie im Zentrum

Gemeinsam gestalten wir Ihre Prozesse und Ihren Wertstrom

Wir analysieren

Wertstromanalysen, vertiefte Prozessanalysen sowie Analyse von In- und Outbound-Logistik anhand Ihrer Fertigungsstrategie

Wir designen

Wertstromdesign, Layout- und Fabrikplanung, Materialfluss-Konzeption, Design von In-, Intra- und Outbound-Logistik

Wir setzen um

Betriebsmittelbau nach Lean Production, Umstrukturierung, Inbetriebnahme und Prozessstabilisierung nach Ihrem Zeitplan und Budget, Produktionscontrolling mit KPIs

Unser Angebot

Lean Workshops für Ihren Erfolg

Ergebnisorientierte und praxisnahe Workshops für Führungskräfte und Mitarbeiter

Unser Versprechen

Wir stärken Ihr Projekt auf allen Ebenen

Durch unsere starke Partnerschaften erhalten Sie alles aus einer Hand:

- Analyse & Planung

- Hardware & Technologie

- Ressourcen & Support

Wir unterstützen Sie bei der Koordination der Projektakteure und sorgen dafür, dass Ihr Projekt schnell, effizient und erfolgreich abgeschlossen wird.

KPIs in der Produktion für ein automatisiertes Prozesscontrolling in der Cloud

Unsere Stärke

Mehr als klassische Consultants

Wir sind die erste, branchenunabhängige Anlaufstelle für eine ganzheitliche Unternehmensberatung, welche die Analyse, das Design und die Implementierung von Strategien und Prozessen aus einer Hand bietet. Wir sind der Begleiter für Ihre Umstrukturierung und Lean Transformation in Produktion und Logistik, bis hin zur Implementierung eines nachhaltigen Prozesscontrollings mit digital erfassten KPIs.

UNSERE SUCCESS STORY

Erfolge sind messbar

SWAN Analytische Instrumente AG ist bekannt für ihre breite Produktpalette, innovative Entwicklungen für verschiedenste Industrieanwendungen sowie für ihre schnelle Lieferfähigkeit.

Um diese Kernkompetenzen zu festigen und das weitere Wachstum effizient zu nutzen, hat SWAN erkannt, dass der Leitgedanke des Lean-Managements ein wesentlicher Erfolgs- und Produktivitätsfaktor im Unternehmen darstellt.

Die Ergebnisse nach der Analyse, Beratung und Umsetzung mit BeeWaTec sind enorm:

-jpg.jpeg)

Reduktion der Durchlaufzeit

54%

Reduktion der Herstellkosten

8%

Reduktion der Fertigungsstufen